新一代制动系统的增材制造

图像

轻便高效:增材制造的附加优势

当谈到火车上使用的制动系统时, 安全, 可靠性, 性能永远是第一位的. 在这些领域,威伯泰克凭借我们的Metroflexx和Regioflexx制动解决方案处于领先地位. Metroflexx为轨道交通行业树立了标准, 而Regioflexx是我们最新一代的郊区解决方案, 城际, 区域, 还有高速列车.

同时也尽可能的安全, 这两种系统也是市场上最轻、效率最高的系统之一, 这给火车运营商带来了巨大的好处. 我们的工程师通过两个主要的设计和制造特点实现了这一点:使用软件而不是气动组件, 以及增材制造. 通过利用这些创新的现代解决方案, 我们提高了这两种制动产品的可靠性和性能, 同时降低维护和安装的时间和成本, 创造多重效率.

制动器设计和制造的创新方法

在开发Metroflexx和Regioflexx时, Wabtec通过在相同安全级别的软件仿真中替换制动系统中执行安全关键功能的一些气动元件,实现了重大飞跃. 这样做的好处是显而易见的:实际上不是物理产品的组件除了开发和验证之外不会产生任何成本, 没有重量, 不产生安装限制, 不需要维护. 而气动元件需要项目特定的设置, 一旦被仿真软件取代, 设置被只需要为项目固定一次的软件参数所取代.

这种变化是创新的,Wabtec本可以止步于此,但我们决定走得更远. 为了减轻重量,使我们的产品对客户更有利,我们选择探索在其余气动部件上使用增材制造.

当增材制造加入到混合物中

气动元件传统上是由铝制成的, 在铝坯中加工或, 当生产量允许时, 在同一. 每个部件都是在一个钻孔或粘合面板或管道安装法兰, 气动元件与其支架之间的每个接口都需要紧固件和密封件以保证密封性. 同时,该系统确保组件可以轻松拆卸以进行维护, 使用额外的部件是有代价的:在刹车系统大修期间,每个接口的密封都需要更换,并且容易泄漏. 这意味着维护成本的增加和可靠性的降低,以及额外的重量.

当Wabtec开发Metroflexx和Regioflexx时, 增材制造技术已经给许多行业带来了革命性的变化, 包括铁路. 虽然我们的工程师已经最小化了Metroflexx和Regioflexx中使用的气动元件的数量, 我们还希望充分利用这项新技术,进一步推动物理集成,并最大限度地减少所需的气动接口数量.

各方面的改善

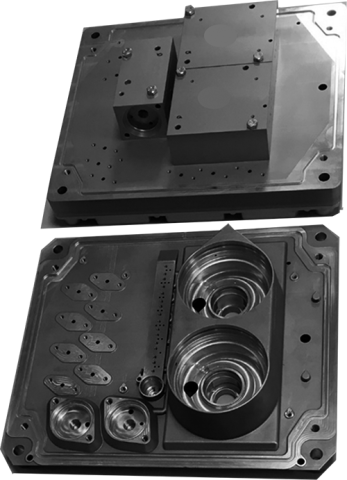

图1中的顶部图像, 下面, 展示了Metroflexx主板的初步设计,铸铝和关键气动元件在板上法兰连接, 每个气动接口都有密封, 加上螺丝. 下图为采用增材制造设计的同一metroflexxx板材的设计.

图像

图1:带有浇铸板的Metroflexx初始版本,以及3D打印版本

增材技术带来了多重好处:对产品本身, 它是如何产生的, 并贯穿其整个生命周期.

物理集成

- 关键气动元件的阀体完全集成在板体内, 限制气动和机械接口的数量. 除了, 密封件的数量大大减少, 从而提高可靠性,降低维护成本.

- 内部管路大大优化,提高气动性能. 组件在板上的放置也可以优化, 无加工约束, 使维护更容易.

- 3D打印版本的Metroflexx将不少于32个独立的部件合并为一个组件.

重量改善

在传统的制动控制设备中采用电子齿条, 有气动制动面板和车轮滑动保护阀, 制动控制装置重约70公斤.

Metroflexx, 取代传统制动控制设备, 在最初的设计中,重量为15公斤,采用铸造铝板. 当使用增材制造板生产时, Metroflexx的体重下降到10公斤, 体重提高了33%. 5公斤的差异不会对列车有效载荷产生重大影响, 但是在维护方面有很大的不同. 作为线路可更换单元(LRU), 在10公斤, Metroflexx(或Regioflexx)可以由一个操作员在不到20分钟的时间内在火车上更换,而不需要任何特殊工具, 这意味着维修或大修可以在一个专门的车间进行,而不会影响火车的可用性. 在10公斤, Metroflexx和Regioflexx是目前市场上最轻的集成制动控制系统.

处理

加工时间减少80%,生产零件所需能量减半. 我们的供应链变得更加灵活,因为我们不再依赖铸造供应商. 这就减少了对运输的需求,并能够根据需要订购数量, 没有最低要求.

设计进化

这种设计是完全灵活的, 因此,只要改变相关的数字模型,就可以根据需要进行修改, 从而消除了与工装修改相关的成本.

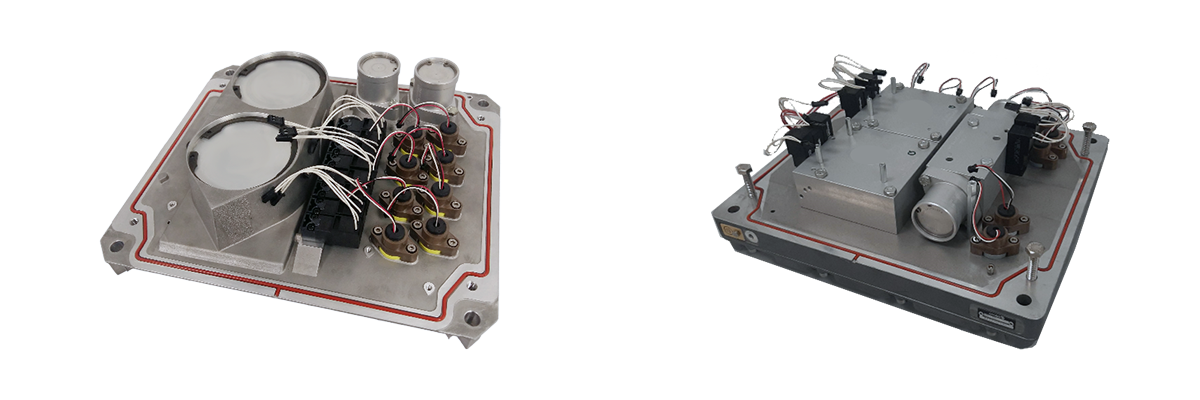

图像

图2:带有浇铸板的Metroflexx初始版本,以及3D打印版本

详尽测试,确保安全

当涉及到安全关键设备,如制动系统, Wabtec非常重视我们创新的测试和验证. 增材制造也不例外. 我们的产品经过了最严格的测试,以验证其主要安全特性.

- 我们研究了如何确保气动通道保持清洁和无污染, 特别是在管道和部件方面.

- 我们的实验室进行高压液压和疲劳测试,以确保产品在压力下的坚固性.

- 产品经受了冲击和振动,以确保它们能够承受真实的火车环境.

- 我们进行了环境测试, 其中包括将产品暴露在极端温度和盐雾中.

这项广泛的验证计划使我们完全相信,这项技术可以保证与传统制造的气动系统和组件相同的安全性和耐用性.

增材制造:一层一层的好处

使用增材制造提供的优势是无数的,不能夸大. 这项技术不仅减轻了生产零件的重量, 它还可以实现产品功能集成,从而限制对设备维护的需求. 它缩短了备件的制造时间和交货时间, 同时也简化了供应链. 这些好处, 哪些对火车运营商有利, 对环境也有好处,因为它们通过显著降低能耗使制造过程更加环保.

前进, Wabtec最近决定在图尔建立一个欧洲增材制造中心, 法国. 该工厂有能力生产聚合物和金属部件, 并为整个价值链提供服务, 来自设计咨询公司, 概念执行验证, 并支持验证和认证, 到3D打印和后处理(加工), 绘画, 表面处理……).

我们致力于释放这项颠覆性技术的潜力,创造更可靠、更高效的制动系统,帮助铁路运输业加速迈向更安全、更环保的未来.